Anwendung der Geowissenschaft auf Australiens wichtigste Herausforderungen

Einführung

Aluminiumfolie. Quelle: Wikimedia Commons

Aluminium ist allgegenwärtig – von Alltagsgegenständen wie einer Softdrink-Dose bis hin zu Flugzeugen, die über uns fliegen. Aluminium ist einer der nützlichsten Werkstoffe, die der Mensch kennt. Es kann mit fast jedem anderen Metall legiert (gemischt) werden, um Materialien mit nützlichen Eigenschaften zu schaffen. Metalle, die mit Aluminium legiert sind, sind alle sehr stark, leicht und rostbeständig.

Nach Sauerstoff und Silizium ist Aluminium das dritthäufigste Element in der Erdkruste (8,2 %) und das bei weitem häufigste Metall. Im Gegensatz zu Metallen wie Kupfer, Gold, Blei, Eisen und Zink, die schon seit Tausenden von Jahren vom Menschen verwendet werden, ist Aluminium erst seit etwas mehr als 100 Jahren in Gebrauch. Das liegt daran, dass Aluminium in der Natur nie in reinem Zustand vorkommt. Die Menschen wussten zwar über Aluminiumverbindungen Bescheid, entdeckten aber erst Ende des 19. Jahrhunderts, wie man Aluminiummetall gewinnen kann.

Aluminium kann (unwirtschaftlich) aus einigen Tonen gewonnen werden, aber das am häufigsten vorkommende Aluminiumerz ist ein Material namens Bauxit. Zunächst muss das Aluminiumerz abgebaut werden, dann wird das Bauxit zu Tonerde (Aluminiumoxid) raffiniert. Um die Tonerde zu Aluminiummetall zu schmelzen, werden große Mengen Strom verbraucht.

Eigenschaften

Aluminium ist ein silberfarbenes Metall, das in der Natur nicht vorkommt. Es ist sehr leicht (etwa ein Drittel des Gewichts von Kupfer) und dennoch fest; einige Legierungen sind sogar fester als Stahl. Aluminium ist sowohl verformbar (kann in Form gepresst werden) als auch dehnbar (kann geschlagen und zu einem Draht gezogen werden). Aluminium ist ein sehr guter Wärme- und Stromleiter. Außerdem ist es sehr rostbeständig und ungiftig. Aluminium kann mit fast jedem anderen Metall legiert werden. Aluminium ist nicht brennbar, nicht magnetisch und nicht funkensprühend. These properties have made it an important metal in the modern world. As aluminium is such a reactive metal, you might think it would rust badly and therefore be useless. However, pure aluminium reacts very quickly with air or water to form a thin, almost invisible layer of aluminium oxide on its surface, which then acts as a protective coating preventing any further ‚rusting‘.

|

The Properties of Aluminium |

|

|---|---|

|

Chemical symbol |

Al – from the Roman word Alumen – the word for the aluminium-potassium compound alum |

|

Ore |

Bauxite |

|

Relative density |

2.7 g/cm3 |

|

Hardness |

2.75 on Mohs scale |

|

Malleability |

High |

|

Ductility |

High |

|

Melting point |

660°C |

|

Boiling Point |

2470°C |

Uses

Aluminium-bodied Austin „A40 Sports“ (c. 1951). Quelle: Wikimedia Commons

Aluminium is smelted from alumina which is refined from bauxite ore. All three products have a number of uses.

More than 90% of the world’s bauxite production is used to make alumina with most of the remaining 10% used by the abrasive, refractory and chemical industries. Bauxite is also used in the production of high-alumina cement, as an absorbent or catalyst by the oil industry, in welding rod coatings and as a flux in making steel and ferroalloys.

Alumina’s primary use is as feedstock for aluminium smelters, however it is also used for other industrial purposes. It is used in glass, porcelain and in metallic paints, such as those sprayed on cars. Außerdem wird es bei der Herstellung von Zündkerzenisolatoren, als Brennstoffkomponente für Feststoffraketen, als Füllstoff für Kunststoffe, als Schleifmittel (es ist billiger als Industriediamant) und in Metallraffinerien verwendet, wo es giftige Schwefelwasserstoffabgase in elementaren Schwefel umwandelt.

Aluminiumoxid, das in natürlichem, kristallinem Zustand vorkommt, wird als Mineral Korund bezeichnet. Manchmal sind Korundkristalle mit Spuren von Chrom, Eisen, Titan, Kupfer oder Magnesium verunreinigt. Diese Kristalle nennt man Rubine und Saphire.

Nach Eisen und Stahl ist Aluminium das am häufigsten verwendete Metall auf der Erde. Es wird häufig mit Kupfer, Zink, Magnesium, Mangan oder Silizium legiert, und die Zugabe kleiner Mengen von Zirkonium, Hafnium oder Scandium zu diesen Legierungen verbessert ihre Festigkeit deutlich. Aluminium selbst hat eine breite Palette von Verwendungsmöglichkeiten, die vom spezialisierten Flugzeugbau bis hin zu Alltagsgegenständen wie Messern und Gabeln reichen. Einige der Verwendungszwecke sind in der nachstehenden Tabelle aufgeführt.

|

Use |

Description |

|---|---|

|

Building and construction |

Cladding, doors, window frames, awnings and bridge rails as aluminium is strong, light, easily shaped and resistant to rust. |

|

Transport |

Parts for cars, trucks, buses, aircraft, ships, rail and trams as aluminium is strong, light, easily shaped and resistant to rust. |

|

Appliances |

Fridges, washing machines, lawn mowers etc. due to its strength, malleability and rust resistance. |

|

Heating and ventilation |

Heating and cooling systems as aluminium is a good conductor of heat. |

|

Packaging |

Kitchen foil, packaging foil, cans and containers (worldwide, four out of every five drink cans are made of aluminium) as aluminium can be rolled into very thin sheets and is non-toxic. |

|

Electrical and communications |

Power transmission including towers, electrical conduits, superconductors, machinery and equipment, telephone cables and capacitors because of aluminium’s ability to conduct electricity. |

|

Other |

Utensils (cutlery, pans), industrial machinery, chemical industry, production of steel, antiperspirants, furniture, reflectors in telescopes, making high octane petrol, road signs, antacids and jewellery due to its many useful properties. |

History

Around 5300 BC: The Persians made extra strong pots from clay containing aluminium oxide.

Around 2000 BC: The ancient Egyptians and Babylonians used potassium aluminium sulphate KAl(SO4)2 as a medicine to reduce bleeding. It was sourced from naturally occurring deposits in Greece and Turkey. The ancient Romans called this medical compound „alum“, which is where we get the modern day word and symbol from. Es wird auch heute noch zum Stillen von Blutungen verwendet.

Mittelalter: Der meiste Alaun stammte aus dem päpstlichen Territorium von Tolfa, aber der Preis sank drastisch, als Anfang des 16. Jahrhunderts in Yorkshire ein großes Alaunschiefer-Vorkommen entdeckt wurde. In den nächsten Jahrhunderten wurde Alaun vor allem in zwei Bereichen eingesetzt: als Konservierungsmittel für Papier und als Fixiermittel zum Färben von Stoffen.

1808: Der Engländer Sir Humphry Davy versuchte, Aluminium durch Elektrolyse zu gewinnen. Er scheiterte zwar, wies aber dessen Existenz nach und gab ihm seinen Namen.

1821: Der französische Geologe Pierre Berthier entdeckte in der Nähe des Dorfes Les Baux in der Provence ein aluminiumreiches Material. Es wurde nach dem Dorf Bauxit genannt.

1825: Hans Christian Oersted stellte in Dänemark durch Erhitzen von Aluminiumchlorid mit Kaliumamalgam unreines Aluminium her.

1827: Der deutsche Chemiker Friedrich Wöhler gewann Aluminium in Pulverform durch Reaktion von Kalium mit wasserfreiem Aluminiumchlorid und verbesserte damit das Verfahren von Oersted.

1855: Dem französischen Chemiker Henri Saint-Claire Deville gelang es, einen festen Aluminiumbarren zu gewinnen, indem er Natrium anstelle des teureren Kaliums verwendete. Der Aluminiumbarren wurde als so wertvoll angesehen, dass er noch im selben Jahr neben den französischen Kronjuwelen ausgestellt wurde.

1886: Zwei Wissenschaftler auf verschiedenen Kontinenten (Charles Hall in Amerika und Paul Heroult in Frankreich) entdeckten unabhängig voneinander eine wirtschaftliche Methode zur Herstellung von Aluminium durch Elektrolyse in geschmolzenem Kryolith (Natriumaluminiumfluorid). Beide wurden übrigens 1864 geboren und beide starben 1914.

1887: Der in Russland tätige österreichische Chemiker Karl Josef Bayer entwickelte ein Verfahren zur Gewinnung von Tonerde aus Bauxit.

1888: Hall gründet die Pittsburgh Reduction Company (seit 1907 als Alcoa bekannt).

1890: Die Entdeckungen von Hall-Heroult und Bayer hatten den Aluminiumpreis um 80 % sinken lassen. Im Jahr 1888 kostete Aluminium 4,86 US-Dollar pro Pfund. Im Jahr 1893 kostete es 0,78 US-Dollar pro Pfund, und Ende der 1930er Jahre kostete es nur noch 0,20 US-Dollar pro Pfund und hatte mehr als 2000 Verwendungen.

1900: Gerade einmal 8000 Tonnen Aluminium wurden produziert, aber 100 Jahre später waren es 24,5 Millionen Tonnen und 2016 wurden schätzungsweise 57,6 Millionen Tonnen produziert.

Das F-16-Kampfflugzeug wurde so konzipiert, dass es relativ kostengünstig zu bauen und einfacher zu warten ist als Kampfflugzeuge der früheren Generation. Die Flugzeugzelle besteht zu etwa 80 % aus Aluminiumlegierungen in Luftfahrtqualität, zu 8 % aus Stahl, zu 3 % aus Verbundwerkstoffen und zu 1,5 % aus Titan. Quelle: Wikimedia Commons, Master Sgt. Andy Dunaway

1911: Der deutsche Chemiker Alfred Wilm entwickelt wichtige Aluminiumlegierungen, die fest genug für die Herstellung von Gegenständen wie Flugzeugen sind. Während des Zweiten Weltkriegs und des Koreakriegs bestand eine große Nachfrage nach Aluminium, da Flugzeuge zuvor aus Holz und Stoff hergestellt worden waren.

1922: Aluminiumfolie wurde hergestellt.

1955: Die erste Aluminiumhütte in Australien wird in Bell Bay, Tasmanien, eröffnet.

1958: Zum ersten Mal werden Softdrink-Dosen aus Aluminium hergestellt.

1961: Alcoa gründet Alcoa of Australia.

1963: Alcoa of Australia eröffnet die erste Tonerderaffinerie in Australien in Kwinana in Westaustralien, gefolgt von Pinjarra im Jahr 1972 und Wagerup im Jahr 1984.

Heute: Im Jahr 2016 wurden schätzungsweise 57,6 Millionen Tonnen Aluminium produziert. Das ist mehr als alle anderen Nichteisenmetalle zusammen. Australien baut Bauxit in Queensland, Westaustralien, dem Northern Territory und Tasmanien ab und ist der weltweit größte Bauxitproduzent. Australien ist auch weltweit führend in der Produktion von Tonerde und Aluminium. Die drei westaustralischen Raffinerien liefern 45 % der australischen Tonerde und 11 % der weltweiten Gesamtmenge und sind damit die größte einzelne Tonerdequelle der Welt.

Formation

Weipa-Bauxit, R30128. Quelle: Geoscience Australia.

Bauxit ist das am häufigsten vorkommende Aluminiumerz. Bauxit kommt als verwitterte Decke oder Decke, bekannt als Laterit oder Duricrust, über einer Vielzahl von aluminiumhaltigen Gesteinen vor. Er bildet sich, wenn große Mengen an Regenfällen die mobileren Elemente im Wirtsgestein auslaugen und das relativ unbewegliche Aluminium mit etwas Silizium, Eisen und Titan zurücklassen. Aufgrund seiner Entstehungsweise können Bauxitvorkommen sehr umfangreich sein und sind auf fast allen Kontinenten zu finden.

Die wichtigsten Aluminiumminerale in Bauxit sind Gibbsit, Böhmit und Diaspore, eine polymorphe Form von Böhmit, die dichter und härter ist. Reine Tonerde (Al2O3) enthält 52,9 % Aluminium und 47,1 % Sauerstoff. Bauxit kann sehr hart oder weich wie Schlamm sein und als verdichtete Erde (sowohl brüchig als auch wieder zementiert), kleine Kugeln (Pisolite) oder hohles, zweigförmiges Material (Tubuli) auftreten. Seine Farbe kann buff, rosa, gelb, rot oder weiß sein, oder eine Kombination dieser Farben. Aluminium ist auch in vielen Edelsteinen wie Türkisen, Rubinen, Saphiren, Smaragden, Topasen, Jade und Aquamarinen enthalten.

Ressourcen

Bauxiterz enthält einen ausreichend hohen Anteil an Aluminiumoxiden und einen entsprechend niedrigen Anteil an Eisenoxid (Fe2O3) und Kieselsäure (SiO2), um wirtschaftlich abgebaut werden zu können. Die Menge an reaktivem Siliziumdioxid ist besonders wichtig, da diese Form des Siliziumdioxids die Natronlauge verbraucht, die zur Herstellung von Aluminiumoxid benötigt wird; daher ist ein geringer Anteil an reaktivem Siliziumdioxid wünschenswert. Weitere potenzielle Aluminiumquellen sind eine Reihe von Gesteinen und Mineralien wie Tonschiefer, Aluminiumphosphatgestein und tonerdehaltige Tone.

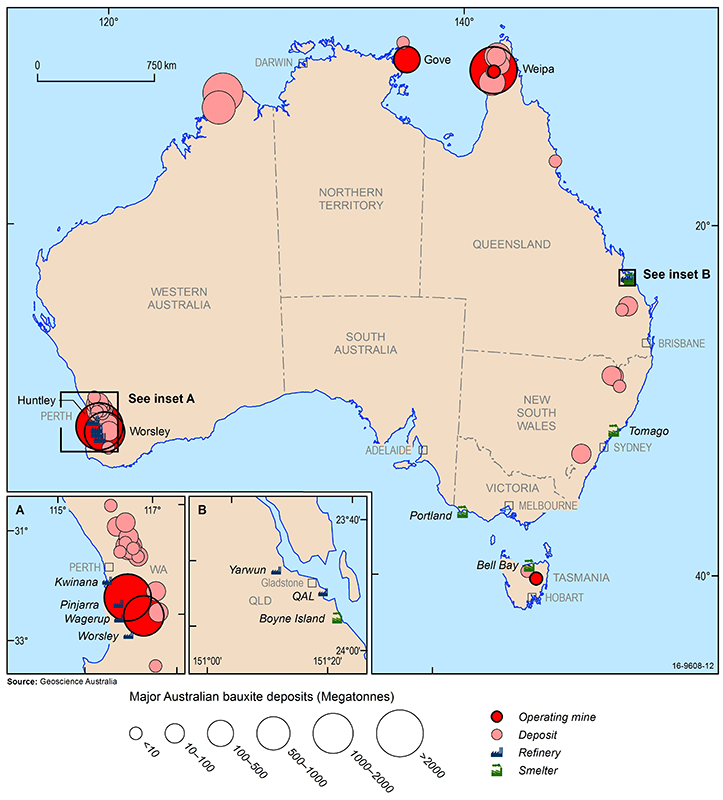

Australiens wichtigste Bauxitvorkommen, Bergwerke, Aluminiumoxidraffinerien und Aluminiumhütten (2016). Source: Geoscience Australia.

Die größten wirtschaftlichen Bauxitvorkommen der Welt liegen in Guinea, Australien, Brasilien, Vietnam und Jamaika. In Australien wird Bauxit in etablierten Tagebaubetrieben in Weipa in Queensland, Gove im Northern Territory und der Darling Range in Westaustralien abgebaut. Darüber hinaus wurden vor kurzem neue Minen in der Region Cape York in Queensland und in Zentral-Tasmanien in Betrieb genommen. Weitere Bauxitvorkommen befinden sich im nördlichen Westaustralien, in New South Wales und im östlichen Queensland, sind aber derzeit nicht wirtschaftlich abbaubar.

Australiens Aluminiumoxidraffinerien befinden sich in Westaustralien (Kwinana, Wagerup, Pinjarra und Worsely) und Queensland (QAL und Yarwun), und seine Aluminiumhütten befinden sich in Tasmanien (Bell Bay), Queensland (Boyne Island), Victoria (Portland) und New South Wales (Tomago). China ist der größte Aluminiumverbraucher der Welt und importiert trotz der starken einheimischen Produktion große Mengen an Aluminiumoxid und Rohbauxit, die mehr als 40 % des weltweiten Verbrauchs ausmachen. Andere große Aluminiummärkte sind die Vereinigten Staaten von Amerika, Japan und Europa, aber diese Regionen verfügen nur über wenige wirtschaftliche Bauxitvorkommen und sind ebenfalls auf Bauxit- und Tonerdeimporte für ihre Tonerderaffinerien und Aluminiumhütten angewiesen.

Weitere Informationen zu Ressourcen und Produktion.

Bergbau

Die Gewinnung des Aluminiummetalls erfolgt in drei Hauptschritten¿Bauxiterzabbau, Raffination des Erzes zur Gewinnung von Tonerde und Verhüttung der Tonerde zur Herstellung von Aluminium. Bauxit wird im Tagebau abgebaut, bei dem der Oberboden und der Abraum mit Planierraupen und Schürfwagen abgetragen werden. Der Oberboden wird dann gelagert und später zur Begrünung und Wiederherstellung des Gebiets nach Abschluss des Abbaus verwendet. Das darunter liegende Bauxit wird mit Frontladern, Schaufelbaggern oder Hydraulikbaggern abgebaut. Einige Bauxiterze werden lediglich zerkleinert, getrocknet und verschifft. Anderes Bauxit wird nach dem Brechen durch Waschen behandelt, um einen Teil des Tons, des reaktiven Siliziumdioxids und des Sandabfalls zu entfernen, und anschließend in Drehrohröfen getrocknet. Das Erz wird in Lastwagen, Eisenbahnwaggons oder auf Förderbänder verladen und zu Schiffen oder Raffinerien transportiert.

Eine Reihe von Faktoren im Aluminiumproduktionszyklus betreffen die Umwelt, und es werden beträchtliche Ressourcen eingesetzt, um die Auswirkungen des Abbaus, der Raffination und der Verhüttung auf die Umwelt zu minimieren. Bei der Sanierung der Minen werden alle Anstrengungen unternommen, um den ursprünglichen Zustand des Gebiets wiederherzustellen. Der Umgang mit und die Entsorgung von Rotschlamm aus den Raffinerien wird sorgfältig gehandhabt. Dieser Schlamm wird in der Regel in Dämme gepumpt, die mit undurchlässigem Material abgedichtet werden, um eine Verschmutzung der umliegenden Landschaft zu verhindern.

Verarbeitung

In fast allen kommerziellen Betrieben wird Tonerde aus dem Bauxit durch das Bayer-Raffinationsverfahren gewonnen. Das Verfahren, das 1888 von Karl Josef Bayer entdeckt wurde, besteht aus vier Stufen.

Aufschluss: Das fein gemahlene Bauxit wird in einen dampfbeheizten Apparat, den sogenannten Kocher, geleitet. Dort wird es unter Druck mit einer heißen Natronlauge vermischt. Das Aluminiumoxid des Bauxits (und das reaktive Siliziumdioxid) reagiert mit der Natronlauge und bildet eine Natriumaluminatlösung oder Grünlauge und einen Niederschlag aus Natriumaluminiumsilikat.

Klärung: Die Grünlauge oder aluminiumhaltige Lösung wird von den Abfällen abgetrennt – den ungelösten Eisenoxiden und dem Siliziumdioxid, die Teil des ursprünglichen Bauxits waren und nun den Sand- und Rotschlammabfall bilden. Diese Phase umfasst drei Schritte: Zunächst werden die groben Sandabfälle entfernt und gewaschen, um die Natronlauge zurückzugewinnen; anschließend wird der Rotschlamm abgetrennt; und schließlich wird die verbleibende Grünlauge durch Filter gepumpt, um alle restlichen Verunreinigungen zu entfernen. Der Sand und der Schlamm werden zusammen in Rückstandsseen gepumpt, und die Grünlauge wird in Wärmetauscher gepumpt, wo sie von 1000°C auf etwa 650-790°C abgekühlt wird.

Fällung: Das Aluminiumoxid wird in Form von Aluminiumoxidhydrat-Kristallen aus der Lauge ausgefällt. Dazu wird die Grünlauge in hohen Fällungsgefäßen mit kleinen Mengen feiner kristalliner Tonerde vermischt, die beim Abkühlen der Lösung die Ausfällung von festem Tonerdehydrat anregt. Anschließend wird das feste Aluminiumoxidhydrat in die nächste Stufe überführt, während die restliche Lauge, die Natronlauge und etwas Aluminiumoxid enthält, zurück in die Kocher geleitet wird.

Kalzinierung: Das Aluminiumoxidhydrat wird gewaschen, um die restliche Lauge zu entfernen, und dann getrocknet. Schließlich wird es auf etwa 1000 °C erhitzt, um das Kristallwasser auszutreiben, so dass die Tonerde übrig bleibt – ein trockenes, rein weißes, sandiges Material. Ein Teil der Tonerde kann in der Hydratform belassen oder für die chemische Industrie weiterverarbeitet werden.

Tonerde wird durch einen Schmelzprozess in Aluminium umgewandelt. Die gesamte kommerzielle Produktion von Aluminium basiert auf dem Hall-Héroult-Schmelzverfahren, bei dem das Aluminium und der Sauerstoff in der Tonerde durch Elektrolyse getrennt werden. Bei der Elektrolyse wird ein elektrischer Strom durch eine geschmolzene Lösung aus Aluminiumoxid und natürlichem oder synthetischem Kryolith (Natriumaluminiumfluorid) geleitet. Die geschmolzene Lösung befindet sich in Reduktionszellen oder Töpfen, die am Boden mit Kohlenstoff (der Kathode) ausgekleidet und in einer elektrischen Reihe, der sogenannten Potline, verbunden sind. Oben in jedem Topf befinden sich Kohlenstoffanoden, deren Böden in die geschmolzene Lösung eingetaucht sind.

Durch den elektrischen Strom verbindet sich der Sauerstoff aus der Tonerde mit dem Kohlenstoff der Anode und bildet Kohlendioxidgas. Das restliche geschmolzene metallische Aluminium sammelt sich an der Kathode am Boden des Topfes. In regelmäßigen Abständen wird es abgezapft und in große Warmhalteöfen geleitet. Dort werden Verunreinigungen entfernt, Legierungselemente hinzugefügt und das geschmolzene Aluminium in Barren gegossen.

Der Schmelzprozess ist ein kontinuierlicher Prozess. Je mehr der Tonerdegehalt des Kryolithbades reduziert wird, desto mehr wird hinzugefügt. Die durch den elektrischen Strom erzeugte Wärme hält das Kryolithbad in seinem geschmolzenen Zustand, so dass sich die Tonerde auflöst. Während des Schmelzprozesses wird viel Energie verbraucht: 14.000 bis 16.000 Kilowattstunden elektrischer Energie werden benötigt, um aus etwa zwei Tonnen Tonerde eine Tonne Aluminium herzustellen. Aufgrund des hohen Stromverbrauchs bei der Aluminiumherstellung wird Aluminium manchmal auch als „fester Strom“ bezeichnet. Die Verfügbarkeit von billigem Strom ist daher für eine wirtschaftliche Produktion unerlässlich.

Aluminiumbarren werden je nach Verwendungszweck in verschiedenen Formen und Größen hergestellt. Sie können zu Platten, Blechen, Folien, Stangen oder Stäben gewalzt werden. Sie können zu Draht gezogen werden, der zu Kabeln für elektrische Übertragungsleitungen verseilt wird. In Pressen werden die Blöcke in Hunderte verschiedener nützlicher und dekorativer Formen gepresst, oder sie werden in Verarbeitungsbetrieben zu großen Strukturformen verarbeitet.