Résistance à la corrosion du placage de zinc

Si vous envisagez la meilleure façon de protéger les surfaces métalliques contre les forces implacables de la corrosion, une phrase simple à garder à l’esprit est « pensez zinc ». Lorsqu’un revêtement de zinc est déposé par électrolyse sur la surface de métaux ferreux (contenant du fer), il crée une formidable barrière anticorrosion – tout en offrant un certain nombre d’autres avantages importants.

L’efficacité remarquable du zingage, associée à son coût relativement faible, en a fait un choix populaire pour la protection des surfaces dans tous les types de processus de fabrication. Vous trouverez des revêtements de zinc sur les écrous, les boulons, les pièces automobiles et un large éventail d’autres produits de consommation.

Demandez un devis pour le zingage maintenant

Zinc : à quoi sert le zinc ?

Le zinc est un élément naturel abondant dans la croûte terrestre. Si vous repensez à vos cours de chimie au lycée, vous vous souvenez peut-être que le zinc (Zn) est l’un des éléments chimiques répertoriés dans le tableau périodique des éléments – le n° 30 pour être exact.

Bien avant que le zinc ne soit officiellement découvert et isolé en tant qu’élément naturel par un chimiste allemand nommé Andreas Marggraf en 1746, les minerais de zinc étaient combinés avec du cuivre pour produire du laiton. La production de zinc métallique remonte au 13e siècle. À l’état métallique, le zinc est relativement dur et cassant. Il est également remarquable pour sa couleur blanc bleuté.

Le zinc est aujourd’hui le quatrième métal le plus consommé dans le monde entier. Près de la moitié de tout le zinc produit est utilisé dans les procédés de galvanisation au zinc pour protéger l’acier et le fer de la rouille. Ce procédé consiste à recouvrir la surface d’un métal d’une fine couche de zinc pour créer une barrière résistante à la corrosion. L’alliage du zinc avec du cuivre pour produire du laiton reste une pratique répandue, représentant la deuxième forme la plus courante d’utilisation du zinc.

Si vous travaillez dans la fabrication industrielle, vous connaissez peut-être le terme « zinc commercial ». Cela fait référence à une spécification de finition du zinc qui est souvent utilisée pour revêtir des pièces métalliques. Il peut fournir une protection de base contre la corrosion.

Comment le zinc arrête-t-il la corrosion ?

Le zinc a la capacité inhérente de former des sous-produits de corrosion qui peuvent réduire considérablement la vitesse de corrosion des métaux ferreux. Ces produits de corrosion du zinc, que l’on appelle communément patine de zinc, servent de barrière protectrice sur les surfaces métalliques. Ils contribuent à empêcher l’humidité d’entrer en contact avec le métal, ce qui peut accélérer considérablement le processus de corrosion. Selon les conditions environnementales, le zinc peut se corroder jusqu’à 100 fois moins vite que les autres métaux.

Les revêtements de zinc forment une barrière protectrice contre l’humidité

Vous connaissez peut-être aussi le concept d’oxydation, que l’on appelle familièrement la rouille. Elle se produit lorsque le fer ou l’acier entre en contact avec l’humidité de l’air. Le fer et l’acier sont particulièrement sensibles à l’oxydation. Pensez à ce qui se passe lorsque vous laissez un objet métallique en acier ou à base de fer à l’extérieur sans le protéger de la pluie ou de la neige : la formation de rouille est inévitable.

Le revêtement en zinc sert de barrière métallique qui empêche l’humidité d’atteindre la surface de l’objet revêtu. Cela n’est pas seulement important en extérieur, mais de nombreux environnements industriels ou de fabrication intérieurs sont également propices à la formation d’oxydation. L’humidité peut se frayer un chemin à travers les conduits de ventilation, et certaines atmosphères chargées en produits chimiques que l’on trouve dans certains environnements industriels peuvent également favoriser la corrosion des surfaces métalliques.

Le zinc sert de revêtement sacrificiel

Intéressant, une autre raison pour laquelle le revêtement en zinc est si efficace pour arrêter la corrosion est due aux propres propriétés corrosives du zinc. Par un processus connu sous le nom de corrosion galvanique, le zinc va » déférer » au métal qu’il protège. Le zinc est plus actif électrochimiquement que le fer. Et lorsque le zinc et l’acier entrent en contact dans une solution électrolytique – ce qui est le cas lors du processus de zingage – le zinc sert d’anode à l’acier. Cela empêche la formation de petites régions anodiques et cathodiques à la surface du métal, ce qui réduira considérablement le développement et la propagation de la corrosion.

Le zinc agit également comme un revêtement sacrificiel qui protège l’acier via la galvanisation. L’acier ne se corrodera pas aussi rapidement lorsqu’il est recouvert d’un revêtement de zinc, même si une rayure ou une coupure expose l’acier à l’air ou à l’humidité. La couche de zinc ternira et se corrodera toujours en premier. On pourrait dire qu’un revêtement de zinc » en prend un pour l’équipe « .

Ceci diffère considérablement des revêtements composés de matériaux tels que la peinture ou l’aluminium, où l’acier corrodé sape le revêtement au fil du temps et réduit son efficacité.

Le processus de zingage

Le processus de zingage peut varier en fonction des préférences de l’entreprise de finition des métaux, ainsi que de l’application spécifique de zingage à portée de main. En général, le processus commence par le nettoyage de la surface du métal avec une solution détergente alcaline pour éliminer l’huile, les autres matériaux ou les débris. L’article est ensuite traité avec une solution acide pour éliminer la rouille ou les écailles de surface.

Après le nettoyage, le processus de zingage proprement dit peut commencer. L’article est immergé dans une solution électrolyte contenant du zinc dissous. Un courant électrique continu est ensuite introduit dans la solution, ce qui dépose le zinc sur la cathode – l’article, ou la pièce, moins actif chimiquement qui est plaqué. Cette procédure est connue sous le nom d’électrodéposition. Le zinc joue le rôle de l’anode, ou de l’élément plus actif.

Demandez un devis pour le placage de zinc maintenant

Un problème potentiel du placage de zinc est que le métal est susceptible d’entrer en contact avec des molécules d’hydrogène pendant le processus de placage. Cela peut entraîner une condition connue sous le nom de fragilisation par l’hydrogène, où l’hydrogène piégé provoque l’affaiblissement du métal et peut conduire à des fissures. La cuisson de l’objet après le placage peut diffuser l’hydrogène dans tout le métal, ce qui contribue à minimiser le risque de fragilisation.

Zincage au rack et au tonneau

Les méthodes de placage pour appliquer des revêtements de zinc comprennent l’utilisation de procédés de placage au rack et au tonneau. Avec le zingage à la crémaillère, les pièces sont fixées à un gabarit pendant le zingage pour les maintenir en place et éviter les dommages. Le zingage au tonneau consiste à placer les pièces dans un récipient spécialement conçu contenant le bain de zingage. Le tonneau est mis en rotation lente pendant le processus de placage pour revêtir les pièces.

Le zingage au tonneau est normalement le meilleur choix pour les pièces plus petites et délicates qui ne peuvent pas supporter le culbutage causé par un tonneau en rotation. Le zingage au tonneau, quant à lui, est généralement plus rentable et demande moins de travail. C’est souvent la meilleure option pour plaquer de nombreuses pièces à la fois.

Application d’un traitement de chromate postplaque

Une autre façon d’améliorer les propriétés de protection contre la corrosion du zingage consiste à appliquer un traitement de chromate postplaque. Un chromate est un sel qui contient une combinaison de chrome et d’oxygène. L’immersion des pièces zinguées dans une solution de bichromate ou d’acide chromique dans le cadre du processus de postplacage peut les rendre moins sensibles à l’oxydation. Cela permettra également d’offrir l’avantage supplémentaire de créer une autre barrière anticorrosion contre l’humidité.

Utiliser des scellants de post-traitement

Un autre processus de post-zincage largement utilisé est l’application de scellants de post-traitement, qui a lieu après le traitement au chromate. Les scellants peuvent être utilisés sur des revêtements de zinc jaune, noir, oxyde noir (olive drab) ou clair (bleu). Un scellant agit en faisant durcir le film de chromate, tout en favorisant l’adhérence au revêtement de zinc. Lorsqu’ils sont utilisés en tandem avec un traitement au chromate, les scellants peuvent également augmenter la protection contre la corrosion jusqu’à 100 %.

Tester la résistance à la corrosion des revêtements de zinc

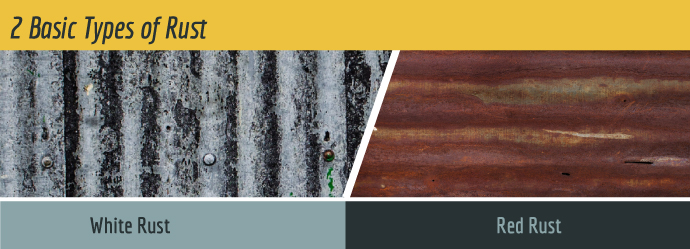

Certains ateliers de finition des métaux ont la capacité de tester la résistance à la corrosion d’une surface revêtue de zinc après le placage. Ceci est généralement effectué par un procédé connu sous le nom de test au brouillard salin. Avec l’essai au brouillard salin, la valeur de protection relative d’une finition peut être déterminée assez facilement. Les résultats sont mesurés en fonction du nombre d’heures nécessaires à la formation de rouille blanche après la pulvérisation.

Types de zingage

Les différents types de zingage peuvent être identifiés par la couleur produite par les différentes formulations. Chaque couleur offre différents niveaux de protection contre la corrosion :

- Zinc jaune – Ce type de revêtement de zinc est couramment utilisé dans l’industrie automobile et offre un niveau moyen de protection contre la corrosion.

- Zinc noir – Les revêtements de zinc noir sont disponibles sous la forme d’un oxyde noir qui peut effectivement être de couleur olive-drab, ou sous la forme d’un revêtement noir pur. Le premier offrira normalement une résistance à la corrosion légèrement supérieure.

- Zinc clair ou bleu – Cette formulation de revêtement a tendance à offrir une quantité moindre de protection contre la corrosion, bien qu’elle soit considérée comme plus respectueuse de l’environnement.

- Zinc acide – Le zingage acide diffère des autres types de zingage, car il n’introduit pas de cyanure dans le bain de placage. Un avantage clé du zinc acide est qu’il peut être efficace pour une utilisation sur des substrats difficiles à plaquer.

Classification des types de finitions de zingage

L’American Society for Testing Methods a institué un système de classification basé sur le niveau de protection contre la corrosion qu’un revêtement de zinc fournira. Cela peut être utile pour déterminer le type de revêtement le plus approprié. Il existe quatre niveaux différents, allant des revêtements idéaux pour les applications intérieures légères aux revêtements plus adaptés aux environnements extérieurs extrêmes. En général, plus l’épaisseur du revêtement est importante, plus il offre de protection.

Placage avec des alliages de zinc

Lorsqu’il s’agit de maximiser la protection contre la corrosion, le placage d’alliages de zinc est généralement plus efficace que le placage de zinc en lui-même. L’alliage le plus utilisé pour le zingage est sans doute le zinc-cobalt, qui peut multiplier par cinq la résistance à la corrosion. Un alliage zinc-cobalt est également extrêmement ductile – il ne perd pas sa ténacité même lorsqu’il est déformé ou plié en différentes formes.

Les autres alliages de zinc couramment utilisés comprennent le zinc-fer, l’étain-zinc et le zinc-nickel. Quel que soit l’alliage utilisé, il offrira une protection contre la corrosion nettement meilleure que lors d’un placage avec du zinc seul.

Autres avantages importants du placage de zinc

Lorsque l’on envisage le placage de zinc, la protection contre la corrosion n’est pas le seul avantage potentiel. D’autres avantages importants comprennent :

- Faible coût – Le zinc est beaucoup plus abondant et abordable que de nombreux autres métaux utilisés pour le placage. Lorsqu’il s’agit de placage économique, le zinc constitue une excellente alternative.

- Finition brillante – Le placage est parfois utilisé pour améliorer l’apparence d’une surface métallique, souvent pour rendre l’objet plus attrayant pour les acheteurs potentiels. Le placage de zinc peut fournir un niveau de brillance qui est l’équivalent du chrome. Les niveaux de brillance peuvent être contrôlés par l’utilisation de divers additifs. La large gamme de couleurs disponibles offre également une grande flexibilité pour choisir la finition la plus appropriée.

- Diverses apparences de surface – Les revêtements de zinc peuvent être produits dans une large gamme de textures et de motifs. Une surface lisse et unie ou une texture rugueuse avec un motif pailleté peuvent toutes deux être réalisées avec facilité.

- Facile à appliquer – Les revêtements de zinc sont faciles à appliquer et le processus de zingage donne lieu à un dépôt à faible contrainte qui n’endommagera pas le substrat. En outre, le zinc peut être utilisé avec une large gamme de chimies de bain de placage.

- Compatible avec différents procédés de placage – Le zinc peut être utilisé avec les procédés de placage au rack et au tonneau. Cela signifie que le zingage peut s’adapter à des pièces de différentes tailles et à des volumes de charge de travail.

- Fonctionne bien comme sous-couche – Si vos applications impliquent la peinture ou l’e-coating, le zinc peut être une sous-couche extrêmement efficace en raison de ses excellentes propriétés adhésives. Bien entendu, il améliorera également la résistance à la corrosion des surfaces peintes ou revêtues.

Limitations

Comme tout procédé de finition des métaux, le zingage présente certaines limites. Par exemple, le zinc ne se comporte généralement pas bien à haute température. Ses capacités de protection contre la corrosion commencent à diminuer de manière significative lorsque les températures atteignent et dépassent 212° F. À moins que les pièces ne soient correctement cuites après le placage, une fragilisation peut se produire lorsque la température dépasse 500° F.

Il peut également être difficile de répartir uniformément un revêtement de zinc sur une surface métallique. Les objets qui sont confinés dans des endroits fermés et sujets à l’humidité peuvent favoriser la corrosion rapide des surfaces zinguées. Le zinc ne résiste pas bien aux alcalis ou aux acides.

Un large éventail de facteurs peut avoir un impact sur la durée de vie d’un revêtement en zinc, notamment la composition de l’atmosphère et le type et l’épaisseur du revêtement.

Sharretts Plating Company offre une large gamme de services de zingage

SPC est une source de confiance pour une variété de services de zingage rentables utilisés par de nombreuses entreprises et industries différentes. Beaucoup de nos clients choisissent le zingage comme une alternative abordable au placage avec des métaux précieux tels que l’or ou le platine.

Nous offrons à la fois des processus de zingage en rack et en tonneau qui fournissent de nombreuses options flexibles pour notre base de clients. En plus du zinc, nous fournissons également des solutions de placage zinc-nickel pour une protection accrue contre la corrosion.

Nos services de zingage s’appuient sur près de 90 ans d’expérience dans la fourniture de solutions personnalisées de finition des métaux. Nous pouvons même fournir des options de zingage efficaces pour les substrats difficiles à plaquer qui dépassent les capacités de nombre de nos concurrents. Tout cela fait partie de notre quête permanente d’une satisfaction totale pour chaque client que nous servons.

Ne laissez pas la corrosion faire des ravages sur vos pièces et composants métalliques. Contactez SPC dès aujourd’hui pour en savoir plus sur les nombreux avantages que nos services de zingage peuvent apporter à votre entreprise. Nous serons également heureux de planifier une consultation de placage sans obligation à votre convenance et de fournir un devis gratuit pour nos services.

.