Resistenza alla corrosione della zincatura

Se si sta valutando il modo migliore per proteggere le superfici metalliche dalle forze implacabili della corrosione, una semplice frase da tenere a mente è “pensare allo zinco”. Quando un rivestimento di zinco viene galvanizzato sulla superficie dei metalli ferrosi (contenenti ferro), crea una formidabile barriera resistente alla corrosione – fornendo anche una serie di altri importanti benefici.

La notevole efficacia della zincatura combinata con il suo costo relativamente basso l’ha resa una scelta popolare per proteggere le superfici in tutti i tipi di processi di produzione. Si trovano rivestimenti di zinco su dadi, bulloni, parti automobilistiche e una vasta gamma di altri prodotti di consumo.

Richiedi un preventivo per la zincatura ora

Zinco: A cosa serve lo zinco?

Lo zinco è un elemento presente in natura e abbondante nella crosta terrestre. Se ripensi ai tuoi giorni di chimica al liceo, potresti ricordare che lo zinco (Zn) è uno degli elementi chimici elencati nella tavola periodica degli elementi – il numero 30 per essere esatti.

Molto prima che lo zinco fosse ufficialmente scoperto e isolato come elemento naturale da un chimico tedesco di nome Andreas Marggraf nel 1746, i minerali di zinco venivano combinati con il rame per produrre ottone. La produzione di zinco metallico risale al 13° secolo. Nel suo stato metallico, lo zinco è relativamente duro e fragile. È anche noto per il suo colore bianco-bluastro.

Lo zinco è oggi il quarto metallo più consumato in tutto il mondo. Quasi la metà di tutto lo zinco prodotto è usato nei processi di zincatura per proteggere l’acciaio e il ferro dalla ruggine. Questo comporta il rivestimento della superficie di un metallo con un sottile strato di zinco per creare una barriera resistente alla corrosione. L’unione dello zinco con il rame per produrre l’ottone rimane una pratica diffusa, rappresentando la seconda forma più comune di utilizzo dello zinco.

Se si lavora nella produzione industriale, si può avere familiarità con il termine “Commercial Zinc”. Questo si riferisce a una specifica di finitura dello zinco che è spesso usata per rivestire parti metalliche. Può fornire una protezione di base contro la corrosione.

Come fa lo zinco a fermare la corrosione?

Lo zinco ha la capacità intrinseca di formare sottoprodotti di corrosione che possono ridurre significativamente il tasso di corrosione dei metalli ferrosi. Questi prodotti di corrosione dello zinco, che sono comunemente indicati come patina di zinco, servono come una barriera protettiva sulle superfici metalliche. Aiutano a tenere fuori l’umidità che può accelerare significativamente il processo di corrosione. A seconda delle condizioni ambientali, lo zinco può corrodersi a un tasso fino a 100 volte più lento di altri metalli.

I rivestimenti di zinco formano una barriera protettiva contro l’umidità

Tu potresti anche avere familiarità con il concetto di ossidazione, che è colloquialmente indicato come ruggine. Si verifica quando il ferro o l’acciaio entra in contatto con l’umidità dell’aria. Ferro e acciaio sono particolarmente suscettibili all’ossidazione. Pensate a cosa succede quando lasciate un oggetto metallico in acciaio o a base di ferro all’aperto senza proteggerlo dalla pioggia o dalla neve: la formazione di ruggine è inevitabile.

Il rivestimento di zinco serve da barriera metallica che impedisce all’umidità di raggiungere la superficie dell’oggetto rivestito. Questo non è solo importante in ambienti esterni, ma anche molti ambienti interni industriali o di produzione sono favorevoli alla formazione di ossidazione. L’umidità può trovare la sua strada attraverso i condotti di ventilazione, e certe atmosfere cariche di sostanze chimiche che si trovano in alcuni ambienti industriali possono anche promuovere la corrosione sulle superfici metalliche.

Lo zinco serve come rivestimento sacrificale

Interessante, un altro motivo per cui il rivestimento di zinco è così efficace nel fermare la corrosione è dovuto alle proprietà corrosive dello zinco stesso. Attraverso un processo noto come corrosione galvanica, lo zinco “rinvia” al metallo che sta proteggendo. Lo zinco è più attivo elettrochimicamente del ferro. E quando lo zinco e l’acciaio entrano in contatto l’uno con l’altro in una soluzione elettrolitica – che è ciò che avviene durante il processo di zincatura – lo zinco serve da anodo per l’acciaio. Questo impedisce la formazione di piccole regioni anodiche e catodiche sulla superficie del metallo, che ridurrà significativamente lo sviluppo e la diffusione della corrosione.

Lo zinco agisce anche come un rivestimento sacrificale che protegge l’acciaio tramite la galvanizzazione. L’acciaio non si corrode così rapidamente quando è coperto da un rivestimento di zinco, anche quando un graffio o un taglio espone l’acciaio all’aria o all’umidità. Il rivestimento di zinco si appanna e si corrode sempre per primo. Si potrebbe dire che un rivestimento di zinco “ne prende uno per la squadra”.

Questo differisce significativamente dai rivestimenti che consistono in materiali come la vernice o l’alluminio, dove l’acciaio corrosivo sottopassa il rivestimento nel tempo e riduce la sua efficacia.

Il processo di zincatura

Il processo di zincatura può variare a seconda delle preferenze della società di finitura dei metalli, così come l’applicazione specifica di zincatura a portata di mano. In generale, il processo inizia con la pulizia della superficie del metallo con una soluzione detergente alcalina per rimuovere olio, altri materiali o detriti. L’oggetto viene poi trattato con una soluzione acida per rimuovere la ruggine o le incrostazioni superficiali.

Dopo la pulizia, può iniziare il processo di zincatura vero e proprio. L’articolo viene immerso in una soluzione elettrolitica contenente zinco disciolto. Una corrente elettrica continua viene poi introdotta nella soluzione, che deposita lo zinco sul catodo – l’elemento meno chimicamente attivo, o la parte da placcare. Questa procedura è conosciuta come elettrodeposizione. Lo zinco ha il ruolo dell’anodo, o del componente più attivo.

Richiedi un preventivo per la placcatura dello zinco ora

Un potenziale problema della placcatura dello zinco è che il metallo può entrare in contatto con molecole di idrogeno durante il processo di placcatura. Questo può provocare una condizione nota come infragilimento da idrogeno, in cui l’idrogeno intrappolato causa l’indebolimento del metallo e può portare alla rottura. Cuocere l’oggetto dopo la placcatura può diffondere l’idrogeno in tutto il metallo, aiutando a minimizzare il rischio di infragilimento.

Placcatura di zinco a reticolo e a barile

I metodi di placcatura per applicare rivestimenti di zinco includono l’uso di processi di placcatura a rack e a barile. Con la zincatura a cremagliera, le parti sono fissate a una dima durante la placcatura per tenerle in posizione ed evitare danni. La zincatura a barile comporta il posizionamento dei pezzi all’interno di un recipiente appositamente progettato che contiene il bagno di placcatura. Il barile viene ruotato lentamente durante il processo di placcatura per rivestire le parti.

La zincatura a rullo è normalmente la scelta migliore per le parti più piccole e delicate che non possono sopportare il rimbalzo causato da un barile rotante. La zincatura a barile, d’altra parte, è in genere più conveniente e meno impegnativa dal punto di vista del lavoro. È spesso l’opzione migliore per la placcatura di molte parti in una volta sola.

Applicazione di un trattamento di cromatura post-piastra

Un altro modo per migliorare le proprietà di protezione dalla corrosione della zincatura è attraverso l’applicazione di un trattamento di cromatura post-piastra. Un cromato è un sale che contiene una combinazione di cromo e ossigeno. Immergere le parti zincate in una soluzione di bicromato o acido cromico come parte del processo di post-placcatura può renderle meno suscettibili all’ossidazione. Contribuirà anche a fornire l’ulteriore vantaggio di creare un’altra barriera resistente alla corrosione contro l’umidità.

Utilizzare sigillanti post-trattamento

Un altro processo di post-zincatura ampiamente utilizzato è l’applicazione di sigillanti post-trattamento, che avviene dopo il trattamento cromato. I sigillanti possono essere usati su rivestimenti di zinco giallo, nero, ossido nero (olive drab) o chiaro (blu). Un sigillante funziona causando l’indurimento del film di cromato, mentre promuove l’adesione al rivestimento di zinco. Se usato in tandem con un trattamento di cromatura, i sigillanti possono anche aumentare la protezione dalla corrosione fino al 100%.

Testare la resistenza alla corrosione dei rivestimenti di zinco

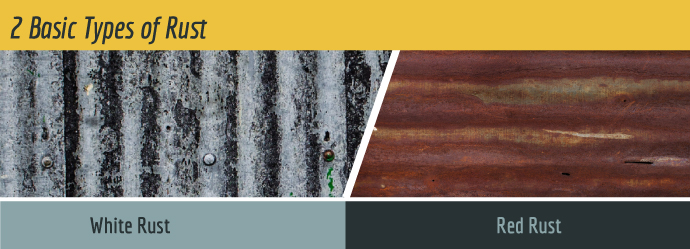

Alcuni negozi di finitura dei metalli hanno la capacità di testare la resistenza alla corrosione di una superficie zincata dopo la placcatura. Questo viene tipicamente eseguito con un processo noto come test in nebbia salina. Con il test in nebbia salina, il valore protettivo relativo di una finitura può essere determinato abbastanza facilmente. I risultati sono misurati in termini di numero di ore necessarie alla formazione di ruggine bianca dopo la spruzzatura.

Tipi di zincatura

I vari tipi di zincatura possono essere identificati dal colore prodotto dalle diverse formulazioni. Ogni colore offre diversi livelli di protezione contro la corrosione:

- Zinco Giallo – Questo tipo di rivestimento di zinco è comunemente usato nell’industria automobilistica e offre un livello medio di protezione contro la corrosione.

- Zinco Nero – I rivestimenti di zinco nero sono disponibili come un ossido nero che può essere effettivamente di colore olivastro, o come un rivestimento nero puro. Il primo fornirà normalmente una resistenza alla corrosione leggermente migliore.

- Zinco chiaro o blu – Questa formulazione di rivestimento tende ad offrire una minore quantità di protezione dalla corrosione, anche se è considerata più ecologica.

- Zinco acido – La zincatura acida differisce dagli altri tipi di zincatura, poiché non introduce cianuro nel bagno di placcatura. Un vantaggio chiave dello zinco acido è che può essere efficace per l’uso su substrati difficili da placcare.

Classificazione dei tipi di finiture di zincatura

L’American Society for Testing Methods ha istituito un sistema di classificazione basato sul livello di protezione dalla corrosione che un rivestimento di zinco fornirà. Questo può essere utile per determinare il tipo di rivestimento più appropriato. Ci sono quattro livelli diversi, che vanno dai rivestimenti che sono ideali per applicazioni interne miti ai rivestimenti che sono più adatti per ambienti esterni estremi. In generale, maggiore è lo spessore del rivestimento, maggiore sarà la protezione che offrirà.

Placcatura con leghe di zinco

Quando si tratta di massimizzare la protezione dalla corrosione, la placcatura delle leghe di zinco è in genere più efficace della placcatura dello zinco da solo. Forse la lega più usata nella zincatura è lo zinco-cobalto, che può aumentare la resistenza alla corrosione fino a cinque volte. Una lega di zinco-cobalto è anche estremamente duttile – non perde la sua durezza anche quando viene deformata o piegata in forme diverse.

Altre leghe di zinco comunemente usate sono zinco-ferro, zinco-stagno e zinco-nichel. Indipendentemente dalla lega usata, essa fornirà una protezione contro la corrosione significativamente migliore rispetto alla placcatura con il solo zinco.

Altri importanti vantaggi della zincatura

Quando si considera la zincatura, la protezione contro la corrosione non è l’unico vantaggio potenziale. Altri vantaggi importanti includono:

- Basso costo – Lo zinco è molto più abbondante e conveniente di molti altri metalli usati per la placcatura. Quando si tratta di una placcatura economica, lo zinco costituisce un’eccellente alternativa.

- Finitura brillante – La placcatura è talvolta usata per migliorare l’aspetto di una superficie metallica, spesso per rendere l’oggetto più attraente per i potenziali acquirenti. La placcatura di zinco può fornire un livello di luminosità che è l’equivalente del cromo. I livelli di luminosità possono essere controllati con l’uso di vari additivi. La vasta gamma di colori disponibili offre anche una grande flessibilità per scegliere la finitura più appropriata.

- Vari aspetti della superficie – I rivestimenti di zinco possono essere prodotti in una vasta gamma di texture e modelli. Una superficie liscia e semplice o una struttura ruvida con un motivo a lustrini possono essere entrambe ottenute con facilità.

- Facile applicazione – I rivestimenti di zinco sono facili da applicare e il processo di zincatura produce un deposito a basso stress che non danneggia il substrato. Inoltre, lo zinco può essere usato con una vasta gamma di prodotti chimici del bagno di placcatura.

- Compatibile con diversi processi di placcatura – Lo zinco può essere usato sia con i processi di placcatura a rack che a botte. Questo significa che la zincatura può adattarsi a parti di varie dimensioni e volumi di lavoro.

- Funziona bene come sottosmalto – Se le vostre applicazioni prevedono la verniciatura o l’e-coating, lo zinco può essere un sottosmalto estremamente efficace grazie alle sue eccellenti proprietà adesive. Naturalmente, migliorerà anche la resistenza alla corrosione delle superfici verniciate o rivestite.

Limitazioni

Come ogni processo di finitura dei metalli, la zincatura ha alcune limitazioni. Per esempio, lo zinco in genere non funziona bene alle alte temperature. Le sue capacità di protezione dalla corrosione cominciano a diminuire significativamente quando le temperature raggiungono e superano i 212° F. A meno che le parti non siano adeguatamente cotte dopo la placcatura, l’infragilimento può verificarsi quando la temperatura supera i 500° F.

Può anche essere una sfida distribuire un rivestimento di zinco in modo uniforme su una superficie metallica. Gli oggetti che sono confinati in aree chiuse e inclini all’umidità possono favorire una rapida corrosione delle superfici zincate. Lo zinco non regge bene contro gli alcali o gli acidi.

Una vasta gamma di fattori può influire sulla durata di un rivestimento di zinco, compresa la composizione dell’atmosfera e il tipo e lo spessore del rivestimento.

Sharretts Plating Company offre una vasta gamma di servizi di zincatura

SPC è una fonte affidabile per una varietà di servizi di zincatura convenienti utilizzati da molte aziende e industrie diverse. Molti dei nostri clienti scelgono la zincatura come alternativa economica alla placcatura con metalli preziosi come l’oro o il platino.

Offriamo sia processi di zincatura a rack che a barile che forniscono numerose opzioni flessibili per la nostra base clienti. Oltre allo zinco, forniamo anche soluzioni di zincatura per una maggiore protezione contro la corrosione.

I nostri servizi di zincatura sono supportati da quasi 90 anni di esperienza nel fornire soluzioni personalizzate di finitura dei metalli. Possiamo anche fornire opzioni di zincatura efficaci per quei substrati difficili da placcare che sono oltre le capacità di molti dei nostri concorrenti. Fa tutto parte della nostra continua ricerca di raggiungere la soddisfazione totale di ogni cliente che serviamo.

Non lasciate che la corrosione prenda il suo pedaggio sulle vostre parti e componenti in metallo. Contattate SPC oggi stesso per saperne di più sui molti vantaggi che i nostri servizi di zincatura possono portare alla vostra azienda. Saremo anche lieti di programmare un consulto di placcatura senza impegno a vostro piacimento e di fornirvi un preventivo gratuito per i nostri servizi.