A cinkbevonat korrózióállósága

Ha a fémfelületek legjobb védelmét fontolgatja a korrózió könyörtelen erői ellen, egy egyszerű mondatot érdemes szem előtt tartani: “gondoljon a cinkre”. Amikor egy cinkbevonatot galvanizálnak a vastartalmú (vastartalmú) fémek felületére, félelmetes korrózióálló gátat hoz létre – miközben számos más fontos előnyt is biztosít.

A cinkbevonat figyelemre méltó hatékonysága és viszonylag alacsony költsége együttesen népszerű választássá tette a felületek védelmére mindenféle gyártási folyamatban. Cinkbevonatokat találhat anyákon, csavarokon, autóalkatrészeken és számos más fogyasztói terméken.

Kérjen árajánlatot a cinkbevonatokra most

Cink: Mire használják a cinket?

A cink a természetben előforduló elem, amely bőségesen megtalálható a földkéregben. Ha visszagondol a középiskolai kémiaórákra, talán emlékszik, hogy a cink (Zn) egyike az elemek periódusos rendszerében szereplő kémiai elemeknek – egészen pontosan a 30. helyen áll.

Már jóval azelőtt, hogy a cinket hivatalosan felfedezte és izolálta volna természetes elemként egy Andreas Marggraf nevű német kémikus 1746-ban, a cinkérceket rézzel kombinálva sárgaréz előállítására használták. A fémes cink előállítása egészen a 13. századig nyúlik vissza. A cink fémes állapotban viszonylag kemény és törékeny. Kékesfehér színéről is ismert.

A cink ma a negyedik leggyakrabban fogyasztott fém az egész világon. Az összes előállított cink közel felét a horganyzási eljárásokban használják fel, hogy megvédjék az acélt és a vasat a rozsdásodástól. Ennek során a fém felületét vékony cinkréteggel vonják be, hogy korrózióálló gátat hozzanak létre. A cink rézzel való ötvözése sárgaréz előállításához továbbra is széles körben elterjedt gyakorlat, amely a cinkfelhasználás második leggyakoribb formáját jelenti.

Ha Ön az ipari gyártásban dolgozik, ismerős lehet Önnek a “kereskedelmi cink” kifejezés. Ez egy olyan cinkbevonási specifikációra utal, amelyet gyakran használnak fém alkatrészek bevonására. Alapvető védelmet nyújthat a korrózió ellen.

Hogyan állítja meg a cink a korróziót?

A cink eredendően képes korróziós melléktermékeket képezni, amelyek jelentősen csökkenthetik a vasfémek korróziós sebességét. Ezek a cink korróziós termékek, amelyeket általában cinkpatinának neveznek, védőgátként szolgálnak a fémfelületeken. Segítenek távol tartani a nedvességet, amely jelentősen felgyorsíthatja a korróziós folyamatot. A környezeti körülményektől függően a cink akár 100-szor lassabban tud korrodálni, mint más fémek.

A cinkbevonatok védőgátat képeznek a nedvességgel szemben

Az oxidáció fogalmát is ismerheti, amelyet a köznyelv rozsdának nevez. Ez akkor következik be, amikor a vas vagy acél a levegőben lévő nedvességgel érintkezik. A vas és az acél különösen érzékeny az oxidációra. Gondoljon arra, mi történik, ha egy acél- vagy vasalapú fémtárgyat a szabadban hagy anélkül, hogy megvédi az esőtől vagy a hótól: a rozsda kialakulása elkerülhetetlen.

A cinkbevonat fémes gátként szolgál, amely megakadályozza, hogy a nedvesség elérje a bevont tárgy felületét. Ez nem csak kültéri környezetben fontos, de számos beltéri ipari vagy gyártási környezet is kedvez az oxidáció kialakulásának. A nedvesség a szellőzőcsatornákon keresztül is bejuthat, és bizonyos ipari környezetben található, vegyi anyagokkal terhelt légkörök szintén elősegíthetik a fémfelületek korrózióját.

A cink áldozati bevonatként szolgál

Érdekes, hogy a cinkbevonat másik oka annak, hogy olyan hatékonyan megállítja a korróziót, a cink saját korróziós tulajdonságainak köszönhető. A galvanikus korrózió néven ismert folyamat révén a cink “elhalványul” az általa védett fémtől. A cink elektrokémiailag aktívabb, mint a vas. És amikor a cink és az acél elektrolitikus oldatban érintkezik egymással – ami a cinkelés során történik -, a cink anódként szolgál az acél számára. Ez megakadályozza a fém felületén a kis anódos és katódos területek kialakulását, ami jelentősen csökkenti a korrózió kialakulását és terjedését.

A cink áldozati bevonatként is működik, amely a horganyzás révén védi az acélt. Az acél nem korrodál olyan gyorsan, ha cinkbevonattal van bevonva, még akkor sem, ha egy karcolás vagy vágás miatt az acél levegőnek vagy nedvességnek van kitéve. A cinkbevonat mindig előbb mattul és korrodálódik. Úgy is mondhatnánk, hogy a cinkbevonat “elvisz egyet a csapatért.”

Ez jelentősen különbözik az olyan anyagokból, például festékből vagy alumíniumból álló bevonatoktól, ahol a korrodáló acél idővel aláássa a bevonatot, és csökkenti annak hatékonyságát.

A cinkbevonási folyamat

A cinkbevonási folyamat a fémfeldolgozó vállalat preferenciáitól, valamint az adott cinkbevonási alkalmazástól függően változhat. Általában a folyamat a fém felületének lúgos tisztítószeres oldattal történő tisztításával kezdődik az olaj, egyéb anyagok vagy törmelék eltávolítása érdekében. Ezután a tárgyat savas oldattal kezelik a rozsda vagy a felületi vízkő eltávolítása érdekében.

A tisztítás után megkezdődhet a tényleges cinkelési folyamat. A tárgyat oldott cinket tartalmazó elektrolitoldatba merítik. Ezután egyenáramot vezetnek az oldatba, amely a cinket a katódra – a kémiailag kevésbé aktív tárgyra vagy a bevonandó alkatrészre – rakja le. Ezt az eljárást elektrolitikus leválasztásnak nevezik. A cink az anód, vagyis az aktívabb alkatrész szerepét tölti be.

Kérjen árajánlatot a cinkbevonásra most

A cinkbevonás egyik lehetséges problémája, hogy a fém a bevonási folyamat során valószínűleg hidrogénmolekulákkal kerül kapcsolatba. Ez a hidrogénszilárdulás néven ismert állapotot eredményezhet, ahol a csapdába esett hidrogén gyengíti a fémet, és repedésekhez vezethet. A galvanizálás után a tárgy sütése szétoszlathatja a hidrogént a fémben, ami segít minimalizálni a ridegség kockázatát.

Rack és hordó cinkbevonás

A cinkbevonatok felvitelére szolgáló galvanizálási módszerek közé tartozik a rack és hordó eljárás. Az állványos galvanizálásnál az alkatrészeket a galvanizálás során egy állványhoz rögzítik, hogy a helyükön tartsák őket és megakadályozzák a sérüléseket. A hordós horganyzás során az alkatrészeket egy speciálisan erre a célra kialakított, a horganyfürdőt tartalmazó edénybe helyezik. A hordót a galvanizálás során lassan forgatják, hogy bevonja az alkatrészeket.

A hordós horganyzás általában a legjobb választás a kisebb, kényes alkatrészek esetében, amelyek nem bírják a forgó hordó okozta bukfencet. A hordós horganyzás ezzel szemben általában költséghatékonyabb és kevésbé munkaigényes. Sok alkatrész egyszerre történő galvanizálásához gyakran ez a jobb megoldás.

A lemez utáni krómozási kezelés alkalmazása

A cinkelés korrózióvédelmi tulajdonságainak fokozásának másik módja a lemez utáni krómozási kezelés alkalmazása. A kromát olyan só, amely króm és oxigén kombinációját tartalmazza. A horganyzott alkatrészek dikromát- vagy krómsavoldatba való merítése a galvanizálás utáni eljárás részeként kevésbé érzékennyé teheti őket az oxidációra. További előnye, hogy egy újabb korrózióálló gátat képez a nedvességgel szemben.

Az utókezelési tömítőanyagok használata

A másik széles körben alkalmazott utócinkelési eljárás az utókezelési tömítőanyagok alkalmazása, amely a krómozás után történik. A tömítőanyagok sárga, fekete, fekete oxid (olajzöld) vagy tiszta (kék) cinkbevonatokon használhatók. A tömítőanyag úgy működik, hogy a kromátfilm megkeményedik, ugyanakkor elősegíti a cinkbevonat tapadását. A krómozással együtt alkalmazva a tömítőanyagok akár 100 százalékkal is növelhetik a korrózióvédelmet.

A cinkbevonatok korrózióállóságának vizsgálata

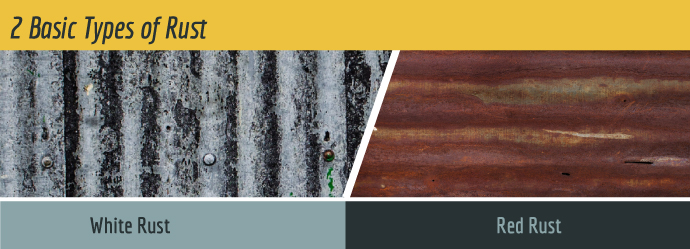

Néhány fémfeldolgozó üzemben lehetőség van a cinkbevonatú felület korrózióállóságának vizsgálatára a galvanizálás után. Ezt jellemzően a sós permetezéses vizsgálatnak nevezett eljárással végzik. A sóspray-vizsgálattal viszonylag könnyen meghatározható a bevonat relatív védőértéke. Az eredményeket a permetezés után a fehér rozsda kialakulásához szükséges órák számában mérik.

A cinkbevonat típusai

A cinkbevonat különböző típusait a különböző készítmények által előállított szín alapján lehet azonosítani. Az egyes színek különböző szintű korrózióvédelmet nyújtanak:

- Sárga cink – Ezt a fajta cinkbevonatot általában az autóiparban használják, és átlagos szintű korrózióvédelmet nyújt.

- Fekete cink – A fekete cinkbevonatokat fekete oxidként, amely valóban olajzöld színű lehet, vagy tiszta fekete bevonatként kapható. Az előbbi általában valamivel jobb korrózióállóságot biztosít.

- Tiszta vagy kék cink – Ez a bevonatkészítmény általában kisebb mértékű korrózióvédelmet nyújt, bár környezetbarátabbnak tartják.

- Savas cink – A savas cinkbevonat különbözik a többi cinkbevonat típusától, mivel nem visz be cianidot a bevonófürdőbe. A savas cinkelés egyik fő előnye, hogy hatékonyan alkalmazható nehezen galvanizálható aljzatokon.

A cinkbevonatok típusainak osztályozása

Az American Society for Testing Methods létrehozott egy osztályozási rendszert, amely azon alapul, hogy a cinkbevonat milyen szintű korrózióvédelmet biztosít. Ez hasznos lehet a legmegfelelőbb bevonattípus meghatározásakor. Négy különböző szint létezik, az enyhe beltéri alkalmazásokhoz ideális bevonatoktól a szélsőséges kültéri környezethez jobban illeszkedő bevonatokig. Általánosságban elmondható, hogy minél nagyobb a bevonat vastagsága, annál nagyobb védelmet nyújt.

Bevonatolás cinkötvözetekkel

A korrózióvédelem maximalizálásakor a cinkötvözetek bevonása általában hatékonyabb, mint a cink önmagában. A cinkbevonatoknál talán a leggyakrabban használt ötvözet a cink-kobalt, amely akár ötszörösére is növelheti a korrózióállóságot. A cink-kobalt ötvözet emellett rendkívül képlékeny – még akkor sem veszít szívósságából, ha deformálódik vagy különböző alakzatokba hajlítják.

Az egyéb gyakran használt cinkötvözetek közé tartozik a cink-vas, az ón-cink és a cink-nikkel. Függetlenül attól, hogy milyen ötvözetet használunk, az lényegesen jobb korrózióvédelmet biztosít, mintha csak cinkkel galvanizálnánk.

Más fontos cinkbevonat előnyei

A cinkbevonatozás megfontolásakor nem a korrózióvédelem az egyetlen lehetséges előny. További fontos előnyök közé tartoznak:

- Alacsony költség – A cink sokkal bőségesebb és megfizethetőbb, mint sok más, galvanizáláshoz használt fém. Ha gazdaságos galvanizálásról van szó, a cink kiváló alternatívát jelent.

- Fényes felület – A galvanizálást néha a fémfelület megjelenésének javítására használják, gyakran azért, hogy a tárgyat vonzóbbá tegyék a leendő vásárlók számára. A cinkbevonat olyan fényességet biztosíthat, amely a krómmal egyenértékű. A fényesség szintje különböző adalékanyagok használatával szabályozható. A rendelkezésre álló színek széles skálája szintén nagy rugalmasságot biztosít a legmegfelelőbb kivitel kiválasztásához.

- Különböző felületi megjelenések – A cinkbevonatok a textúrák és minták széles skálájával állíthatók elő. Sima, sima felület vagy durva textúrájú, szálkás mintázat egyaránt könnyedén megvalósítható.

- Könnyű felhordás – A cinkbevonatokat könnyű felhordani, és a cinkbevonási folyamat alacsony igénybevételű lerakódást eredményez, amely nem károsítja a hordozót. Ráadásul a cink a galvanizáló fürdők vegyhatásának széles skálájával használható.

- Kompatibilis a különböző galvanizálási eljárásokkal – A cink mind a rack-, mind a hordós galvanizálási eljárásokkal használható. Ez azt jelenti, hogy a cinkbevonatozás különböző méretű és munkamennyiségű alkatrészekhez alkalmazható.

- Jól működik alapbevonatként – Ha az Ön alkalmazásai festéssel vagy e-bevonattal járnak, a cink kiváló tapadási tulajdonságai miatt rendkívül hatékony alapbevonat lehet. Természetesen a festett vagy bevont felületek korrózióállóságát is növeli.

Korlátozások

Mint minden fémfeldolgozási eljárásnak, a cinkelésnek is vannak bizonyos korlátai. Például a cink jellemzően nem teljesít jól magas hőmérsékleten. Korrózióvédelmi képességei jelentősen csökkenni kezdenek, amikor a hőmérséklet eléri és meghaladja a 212° F-ot. Hacsak az alkatrészeket a galvanizálás után nem sütik ki megfelelően, a hőmérséklet meghaladja az 500° F-ot, törékenység léphet fel.

A cinkbevonat egyenletes eloszlása a fémfelületen szintén kihívást jelenthet. A nedvességre hajlamos zárt helyiségekbe zárt tárgyak elősegíthetik a cinkbevonatú felületek gyors korrózióját. A cink nem bírja jól a lúgokat vagy savakat.

A cinkbevonat élettartamát számos tényező befolyásolhatja, többek között a légkör összetétele, valamint a bevonat típusa és vastagsága.

A Harretts Plating Company a cinkbevonási szolgáltatások széles skáláját kínálja

Az SPC megbízható forrása a számos különböző vállalat és iparág által használt költséghatékony cinkbevonási szolgáltatásoknak. Sok ügyfelünk a nemesfémekkel, például arannyal vagy platinával történő galvanizálás megfizethető alternatívájaként választja a horganyzást.

Kínálunk állványos és hordós horganyzási eljárásokat is, amelyek számos rugalmas lehetőséget biztosítanak ügyfélkörünk számára. A cink mellett cink-nikkel bevonatolási megoldásokat is kínálunk a korrózió elleni fokozott védelem érdekében.

Cinkbevonási szolgáltatásaink mögött közel 90 éves tapasztalat áll a testreszabott fémfeldolgozási megoldások nyújtása terén. Még azokhoz a nehezen galvanizálható szubsztrátumokhoz is tudunk hatékony cinkelési lehetőségeket biztosítani, amelyek meghaladják sok versenytársunk képességeit. Mindez része annak a folyamatos törekvésünknek, hogy minden ügyfelünk teljes elégedettségét elérjük.

Ne hagyja, hogy a korrózió megviselje fémalkatrészeit és alkatrészeit. Vegye fel a kapcsolatot az SPC-vel még ma, hogy többet tudjon meg a cinkbevonási szolgáltatásaink számos előnyéről, amelyet az Ön vállalkozása számára nyújthat. Szívesen összeállítunk Önnek egy kötelezettségmentes galvanizálási konzultációt is, amikor Önnek megfelel, és ingyenes árajánlatot adunk szolgáltatásainkról.